セラミック基板とは?特長・種類・用途を徹底解説

セラミック基板とは

セラミック基板とは?

セラミック基板は、アルミナ(Al2O3)やジルコニア(ZrO2)、窒化アルミニウム(AlN)窒化ケイ素(Si3N4)などのファインセラミックス材料を用いた電子回路用の基板です。「基板」とは、電子部品や配線を載せる土台の役割を果たす部品で、電子回路を安定して動作させるために欠かせません。

一般的な樹脂基板(FR-4など)は、加工のしやすさやコストの低さから、多くの用途で使われています。しかし、高温や高電圧、大電力を扱う回路では、樹脂基板特有の性質が課題になることがあります。

例えば:

・熱膨張の影響:温度変化で寸法が変わりやすく、微細配線が切れやすくなる

・表面凹凸による密着不良:薄膜や微細配線が不均一に接着し、剥離や断線のリスクが増加

・柔軟性による損傷:樹脂の柔らかさが原因で、曲げや張力による応力集中が起こりやすい

これにより、樹脂基板では小型化や高精度化設計に限界が生じることがあります。

一方、アルミナなどのセラミック基板は、樹脂基板の課題を補う特長を持っています:

・熱安定性:温度変化による寸法変化が少なく、微細配線が安定

・表面平滑性:薄膜や微細配線の密着性が高く、剥離や断線リスクを低減

・硬さ・環境耐性:取り扱いや過酷環境でも微細パターンを保護

これらの特長により、セラミック基板は小型化・高精度化が求められるパワー半導体、センサー、医療機器、産業用電子機器など幅広い分野で活用されています。

また、基板表面の平滑性や化学的安定性は、薄膜や微細配線の信頼性に直結するため、設計者にとって重要な選定ポイントとなります。

この記事では、そもそもセラミック基板ってどんなもの?という基本から、特長やメリット・デメリット、種類や用途、さらに製造方法や基板の選び方まで、わかりやすく解説していきます。

セラミック基板・樹脂基板・金属基板の違い

プリント基板にはプラスチック樹脂を用いたFR-4のような「樹脂基板」や、アルミなどの金属を用いた「金属基板」といった基板もあります。「セラミック基板」はこれらと比べ、上で述べた物理的特性で優位な点があります。その違いを比較表で見てみましょう。

| セラミック基板 | 樹脂基板(FR-4等) | 金属基板(アルミ等) | |

| 耐熱性 | ◎高温環境でも安定 | △150℃程度が限界 | △基材や絶縁層によるが、120~200℃程度 |

| 絶縁性 | ◎高い(高電圧対応可) | ○一般的な電子機器には十分 | △絶縁層が必須 |

| 放熱性 | ○標準~高 | △低い | ◎非常に高い |

| 機械的強度 | ◎高い | △柔らかく破損しやすい | ○金属自体は強いが 加工性に注意 |

| 耐薬品性 | ◎優れる | △薬品に弱い場合あり | △表面処理による保護が必要 |

| 耐湿性 | ◎優れる(吸水率ほぼゼロ) | △吸湿で性能劣化する場合も | ○金属自体は耐湿性高いが 絶縁層の影響あり |

| 表面平滑性 | ◎ 焼結で緻密な表面。鏡面仕上げも可能 | △ 樹脂の熱変形や吸湿でわずかにうねりが出やすい | ○ 金属面は平滑だが、酸化膜やコーティングで変化 |

| 薄膜密着性 | ◎ 無機同士の強固な結合が可能(高温処理にも強い) | △ 樹脂と金属の界面で密着性に限界あり | ○ 金属酸化膜の影響を受けるため、処理が必要 |

セラミック基板は、耐熱性や絶縁性だけではなく、機械的強度や耐薬品性、耐湿性においても、優位性を持っています。このように、セラミック基板は、電子デバイスの”縁の下の力持ち”として機能しています。

また、熱膨張が小さく寸法が安定しているため、微細配線や薄膜パターンが壊れにくく、保持できます。

そのため、樹脂基板では難しかった小型化や高精度化設計が可能になり、電子機器の省スペース化や高機能化に貢献します。また、表面平滑性が高いため、微細配線の密着性が安定し、剥離や断線のリスクを低減できるのも大きな強みです。

セラミック基板の種類

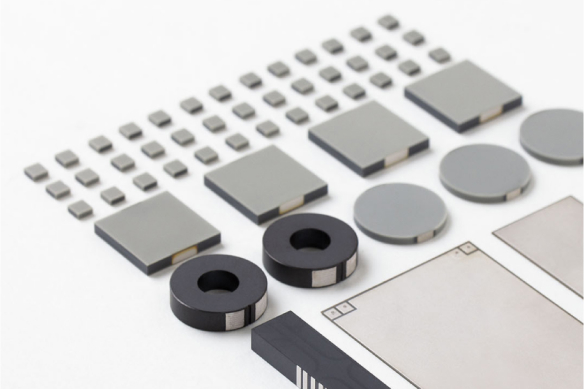

セラミック基板にはいくつかの種類がありますが、大きく分けると「酸化物系」と「窒化物系」に分かれます。

ここでは酸化物系として「アルミナ基板」「ZTA基板(ジルコニア強化アルミナ基板)」、窒化物系として「窒化アルミニウム基板」「窒化ケイ素基板」について説明します。

アルミナ基板

最も広く使われる代表的なセラミック基板です。絶縁性や耐熱性に優れており、セラミック基板の中では比較的コストが抑えられるタイプです。電子機器から産業装置まで幅広い分野で「標準的な基板」として利用されています。パソコンや家電、産業機器や車載機器など、幅広い分野の目に見えないところで活躍しています。

ZTA基板(ジルコニア強化アルミナ基板)

アルミナにジルコニアという材料を加えた基板です。ジルコニアを混ぜることで 強度や耐久性がアップ するのが特長です。そのため、機械的な負荷がかかる部品や、高い信頼性が求められる分野に使われます。やや特殊な用途が多いですが、「丈夫さをプラスしたアルミナ」と考えるとわかりやすいです。

窒化アルミニウム基板

アルミナ基板よりも放熱性が高いのが大きな特徴です。窒化アルミニウムはアルミナよりも熱伝導率が高く、発熱が大きい部品を使う「パワー半導体」や「LED照明」などの分野でよく選ばれます。コストはアルミナより高めですが、「放熱性能が必要な場合には欠かせない基板」といえます。

窒化ケイ素基板

窒化ケイ素基板は、セラミック基板の中でも特に強度が高く、壊れにくいのが特長です。さらに耐熱性や耐久性にも優れているため、自動車のエンジン周りやパワー半導体など、厳しい環境で使われることが多いです。

コストは高いですが、「強くてタフな基板」として、次世代の車や産業機器で注目されています。

セラミック基板のメリットとデメリット

セラミック基板のメリット

セラミック基板の最大のメリットは優れた物理的特性です。

- 優れた耐熱性

高温でも性能が落ちにくいため、発熱の大きいパワーデバイスや自動車、産業機器のような高温環境下でも安心して使えます。 - 高い電気絶縁性

電気をほとんど通さない性質を持つため、誤作動やショートを防ぎ、電子回路の安全性を高めます。特に高電圧がかかる用途や部品が密集する高密度実装において、安定した動作を支える大きな強みとなります。 - 長期信頼性

湿気や薬品に強く、経年劣化が少ないため、工場や屋外などの厳しい環境でも長期間安定して使えるのが大きな魅力です。

セラミック基板のデメリット

一方で、セラミック基板には次のような注意点があります。

- 割れやすさ(脆さ)

高い硬度を持つ一方で、落下や衝撃が加わると欠けたり割れたりしやすいため、取り扱いや輸送には注意が必要です。 - 加工の難しさ

金属や樹脂に比べて穴あけや切断などの加工が難しく、特殊な設備や工程が必要になることがあります。そのため、小ロットや試作ではコストが高くなる傾向があります。 - コストが高い

材料費や加工費が樹脂基板より高いため、用途によっては採用が難しい場合があります。特に大量生産や単価を重視する製品では注意が必要です。

セラミック基板の製造工程

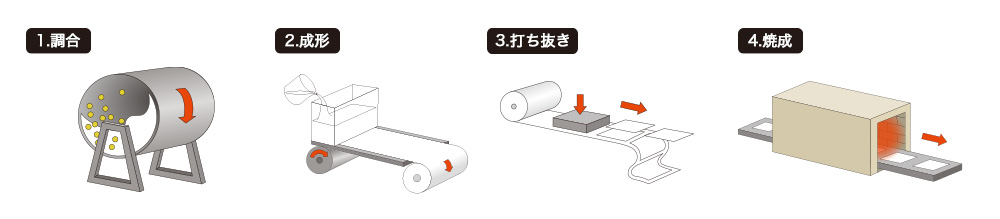

セラミック基板の製造工程の概要

セラミックの成型方法には、「射出成形」「押し出し成形」「プレス成形」「ドクターブレード法」などの種類があります。今回はセラミック基板の製造方法の一つである「ドクターブレード法」での製造工程を解説します。

薄く均一な膜を簡単に作れるため、微細な厚み制御が可能です。射出成形や押し出し成形、プレス成形に比べて、少量試作でも効率的に成形でき、材料の無駄も少ないことも特徴です。

- 調合

ミルと呼ばれる大型の容器に、原料・溶剤・バインダー・ボールを投入します。ミルを回転させることで、粉砕と混合を繰り返し、スラリー(泥しょう)を作ります。 - 成形

スラリー(泥しょう)を成形、乾燥させ、グリーンシートを作ります。グリーンシートはロール状に巻き取られます。 - 打ち抜き

設計した製品サイズ、形状に金型でグリーンシートを打ち抜きます。 - 焼成

グリーンシートを焼成します。溶剤やバインダー成分が焼失し、セラミックの焼結が進みます。セラミック基板の完成です。

セラミック基板の用途や活用分野

半導体関連

セラミック基板は、優れた絶縁性と高い耐熱性を備えているため、半導体デバイスの実装基板として広く用いられます。特にパワー半導体では、素子から発生する熱を効率的に放散し、動作の安定性を確保する役割を果たします。また、低熱膨張性により半導体チップとの熱膨張差を抑え、信頼性の高い接合が可能です。

電子部品

抵抗器やコンデンサ、センサなど、多くの電子部品の基材としてセラミック基板は欠かせません。寸法安定性と高い機械的強度により、微細加工が可能で高精度な部品製造に対応します。さらに表面平滑性に優れているため微細な配線形成に適し、小型化・高性能化が進む電子機器の発展を強力に支えています。

高周波用途

高周波通信機器では、信号損失が少なく安定した特性を持つ基板材料が求められます。セラミック基板は低誘電率かつ低誘電正接を実現できるため、5G通信や衛星通信、レーダー用途に適しています。また、温度変化に強く、周波数特性の安定性に優れるため、高精度な通信性能を長期間維持できるのが特長です。

電力・エネルギー分野

インバータやコンバータなどの電力変換装置において、セラミック基板は放熱基板として不可欠です。大電流・高電圧を扱う機器では、熱を迅速に逃がしつつ電気的絶縁を確保する必要があり、セラミック基板が広く採用されています。再生可能エネルギーシステムや電気自動車分野でも利用が拡大しています。

医療機器用途

医療機器では高い信頼性と耐久性が求められ、セラミック基板はイメージング装置や超音波診断装置、心臓ペースメーカーなどに活用されています。生体適合性に優れ、金属との接合性も良好であるため、体内埋込型機器にも適しています。また、小型化と高出力化を両立できる点が、精密で安全な医療機器設計に貢献しています。

産業機器用途

産業機器分野では、過酷な環境下でも安定して動作する基板材料が求められます。セラミック基板は耐熱性や耐摩耗性に優れ、ロボット制御、レーザー機器、電源装置など幅広く利用されています。さらに高電圧や高周波信号にも対応できるため、工場の自動化や高効率化を支える重要な部材として活躍しています。

セラミック基板の選び方

用途に応じた材質の選択

基板の選び方は、使う環境や目的によって変わります。

セラミック基板の代表的存在であるアルミナ基板は、表面の平滑性や耐熱性が必要な場面に向いており、コストとのバランスが取りやすい優秀な素材です。

一方、大電流や高電圧を扱う機器など、放熱性を特に重視する用途には「窒化アルミニウム基板」、高い強度や耐久性が求められる用途ではアルミナよりも強度・靭性に優れる「ZTA基板(ジルコニア強化アルミナ基板)」が選ばれる傾向にあります。

それぞれにメリットと制約があるため、用途に合わせて選定することで、性能とコストを最適化できます。

アルミナセラミック基板を活用するときの4つの課題

セラミック基板の中で最も広く使われているのがアルミナ基板です。近年の電子機器の小型化・高性能化に伴い、電子回路はますます微細化・高密度化が進んでいます。そのため、こういった薄膜回路形成用のアルミナ基板に求められる性能も、一段と高いものとなっています。

【配線幅の微細化】

- 数十μmや数μm単位の配線が求められる

- 凹凸のある表面では精度を保てない

【高密度実装】

- 回路パターン間隔が狭くなる

- 表面の粗さがわずかでも短絡(ショート)や断線の原因になる

【信頼性要求の向上】

- 車載・医療・航空など高信頼性用途では、微細な欠陥も許されない

- そのため、基板表面の平滑性がより重要になる

課題1:表面平滑性

近年の電子回路基板では、配線の微細化や高密度化が進んでいます。その一方で、従来のアルミナ基板は表面がやや粗いため、精度の高い回路形成では影響が出る場合があります。基板の表面が十分に滑らかでないと、細かな配線を均一につくることが難しくなり、回路の不具合や歩留まりの低下につながる恐れがあります。

課題2:コスト

薄膜配線用途の基板では、一般的に表面平滑性が高い高純度の基板が使われる場合があります。この場合、基材単価は上がる傾向にあります。

課題3:品質管理

高精度な原料選定、焼成プロセスの最適化により、高い表面平滑性を実現しています。さらに、弊社では自社工場にて原料の調合から出荷まで一貫して行っており、徹底したトレーサビリティの確保により、安定した品質をお約束します。

課題4:安定供給

市場投入スピードが要求される中、海外で製造している場合はリードタイムが長く、ご希望に沿えない場合があります。

4つの課題の解決を支援するニッコーのアルミナセラミック基板

当社が提供するアルミナセラミック基板は、これらの課題に対して以下のような特長でお応えします。

【特長】

・高い表面平滑性

・要求性能に応じたコスト最適化

・安定した品質管理

・安定供給

これらの特長により、アルミナ基板導入時に直面しやすい課題を解決し、安心して開発から量産までご活用いただけます。

4つの課題の解決を支援できる理由

課題1:表面平滑性

弊社のアルミナ基板「セラフラット」は汎用96%アルミナの高品位版です。組成は同じですが、ニッコー独自技術で表面平滑化を実現しました。基板表面の※ピンホールが少なく、表面平滑性が高いため微細な回路形成が可能です。さらに、「99.5%アルミナ基板」はより表面平滑性が高く、高強度・高純度で、さらに高品質な基板を求める方におすすめです。

※ピンホール≒基板表面の窪み

課題2:コスト

「セラフラット®」は高純度基板よりも低コストでの導入が可能です。より基板と薄膜材料の密着性を求める方、高純度な基板をご希望の方には99.5%アルミナ基板をお勧めします。弊社は試作から量産までの一貫対応可能、かつ自社一貫生産でトータルコストの低減に貢献します。

課題3:品質管理

高精度な原料選定、焼成プロセスの最適化により、高い表面平滑性を実現しています。さらに、弊社では自社工場にて原料の調合から出荷まで一貫して行っており、徹底したトレーサビリティの確保により、安定した品質をお約束します。

課題4:安定供給

弊社は石川県白山市の自社工場にてアルミナ基板を調合から行っており、運搬リスクなども少なく、短いリードタイムで出荷を行うことができます。

また、営業・技術・製造が同じ拠点に集まっているため、連携がスムーズです。万が一の時も素早く対応することができます。

アルミナセラミック基板の詳細資料や試作品について

アルミナセラミック基板の活用法や解決できる課題が詳しくわかる資料

表面平滑性の高いアルミナ基板についての詳しい内容はダウンロード資料にてご紹介しています。

本資料では、

- アルミナ基板の特長や用途例

- お客さまの採用事例

など、選定・評価に役立つ情報をまとめています。詳細は資料をダウンロードください。

【技術者資料】薄膜・微細配線の信頼性を左右する基板表面制御と材料選定 ― 高純度アルミナによる解決策

- 微細配線の密着性を左右する基板の平滑性

- 表面平滑性と薄膜・微細配線の信頼性

- 表面平滑性が薄膜密着性に与える効果

- 用途と課題解決例

- 製品紹介/おすすめ用途/メリット

- 技術相談・試作対応について

- 会社概要・お問い合わせ

【採用事例】

- 高純度アルミナ基板による微細配線品質改善

※今後の改善のため、資料ダウンロード後に所要1分程度の簡単なWebアンケートをご案内します。

技術者に相談・試作品(有料)の申し込み

初めて弊社セラミック基板を活用される企業さまを対象に、御社で実際に使えるかどうかの評価を行っていただく試作品の製作を承っております。試作品の製作費用は内容によってその都度お見積りいたします。

量産される前の評価としてぜひ試作品をご利用ください。